AI 未来工厂

一、基本概念

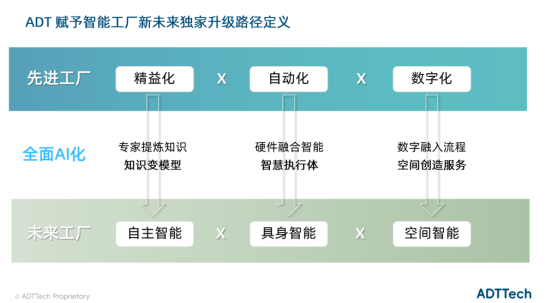

ADTTech(达智汇)赋予 AI 未来工厂(英文:Future Factory)独家定义:通过工业AI 的全面赋能,构建出一个能够自主感知、自主决策、自主优化的有机整体。其本质是让制造系统具备类似生命体的“自主进化”能力,实现高效、灵活、可持续的生产运营。

该独家定义由工业 AI 科技服务公司 ADTTech 达智汇于 2025 年 5 月 27—29 日在苏州智能制造年度峰会上首次系统提出,并定义为 ADTTech 独家构建的“未来工厂”范式,用以替代传统的“精益化-自动化-数字化”框架。

ADTTech 提出,AI 未来工厂的三大核心要素为:

自主智能(Autonomous Intelligence):通过知识模型将专家知识转化为可迭代、可扩展的智能决策系统;

具身智能(Embodied Intelligence):通过嵌入式模型赋予机器多模态感知与自适应执行能力;

空间智能(Spatial Intelligence):通过数字模型与数字孪生技术实现全要素动态仿真与全局资源优化。

这三大模型能力共同构成了 AI 未来工厂的智能内核,驱动制造系统从“经验驱动”迈向“模型驱动”。

二、核心要素与模型能力

1. 自主智能(Autonomous Intelligence)与知识模型

核心能力:将人类专家的工艺知识、故障处理经验等隐性知识,通过机器学习算法转化为可复用、可迭代的知识模型。

应用体现:专家经验数字化,形成智能诊断与决策模型;机器学习驱动参数优化与预测性维护;7×24小时智能响应,减少对人工经验的依赖。

2. 具身智能(Embodied Intelligence)与嵌入式模型

核心能力:将AI算法以嵌入式模型的形式集成到机器人、设备终端和传感器中,赋予其“感知-决策-执行”的闭环能力。

应用体现:融合视觉、力觉等传感器,实现复杂环境理解;支持自然语言交互与动态避障;提升设备灵活性与产线换产效率。

3. 空间智能(Spatial Intelligence)与数字模型

核心能力:利用数字模型构建高保真的数字孪生体,实现对物理工厂的完整虚拟映射和实时仿真,支撑全局优化。

应用体现:生产流程可视化、可预测、可优化;供应链与能源系统协同调度;资源动态配置。

三、技术架构

• 数据层:全域 IoT 采集 + 大数据湖

• 模型层:工业 AI 中台(故障预测、工艺优化、运筹调度)

• 执行层:边缘-云协同的机器人、AGV、柔性产线

• 交互层:AR/VR 数字孪生界面与自然语言指令系统

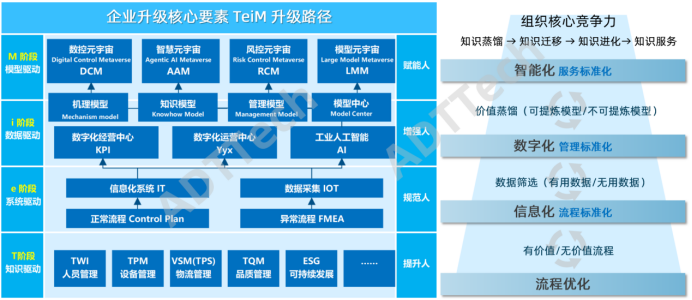

四、落地路径:ADTTech 独家 TeiM 升级路径

T(知识驱动)→ e(系统驱动)→ i(数据驱动)→ M(模型驱动)。

五、核心特征

自主决策:系统能基于实时数据自主调整生产计划与资源分配;

人机协同:工人与机器通过自然语言等方式高效协作;

全局优化:从单点优化升级为全流程、全要素的动态优化;

持续进化:通过机器学习不断迭代模型,适应新任务与新环境。

六、相关技术

工业人工智能(Industrial AI):包括机器学习、深度学习、AIGC等。

数字孪生(Digital Twin):构建物理工厂的虚拟映射。

物联网(IoT):实现设备与系统的全面互联。

机器视觉(Computer Vision):用于质量检测与环境感知。

边缘计算(Edge Computing):低延迟实时推理与响应。

协同机器人(Cobots):实现人机协作与柔性生产。

七、未来展望

AI 未来工厂不仅是技术集成的产物,更是制造理念的系统性变革。随着AIGC、工业大模型等技术的发展,未来模型构建效率将极大提升,甚至实现自主生成与优化。知识模型、嵌入式模型与数字模型的深度融合,将推动制造系统从“感知智能”全面迈向“认知智能”,最终实现高度自主、自适应、自优化的“活”的制造生态系统。